膜分离技术的起源

膜分离技术系利用具有特殊选择分离性的有机高分子和无机材料,形成不同形态结构的膜,在一定驱动力作用下,使双元或多元组份因透过膜的速率不同而达到分离或特定组份富集的目的。

膜技术用于空气分离及其他气体的分离提纯,在工业上开始应用开始于20世纪70年代末,美国道化学(Dow)经过多年专心致力于氮气分离膜的研究,开发出了高分子材料的中空纤维空气分离制氮膜,并于1980年代开始商业化,取名为Generon®膜;在上世纪90年代,美国捷能(Generon®)研发出高压(24bar)、高纯度(≥99.5%N2)、高分离效率(57%回收率)的空气分离氮气膜; 2009年又推出了(35bar)的正向渗透超高压空气分离膜,引领了空分膜技术的发展,迎来了膜分离技术的黄金发展期。目前Generon®膜的技术已经成为世界性的气体分离膜行业标准。

中空纤维膜气体分离原理

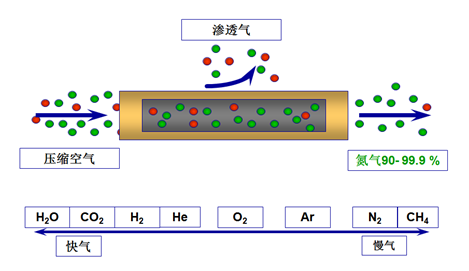

以中空纤维膜空气分离为例:空气中的氮气、氧气及水分对于膜材料而言,其渗透速率是不同的,通常渗透速度快的可称作为“快气”,而渗透速度慢的可称作为“慢气”。但此“快”与“慢”是一个相对的概念。如空气中的氧组分,相对于水分是慢气,而相对于氮气又是快气。如下图示:

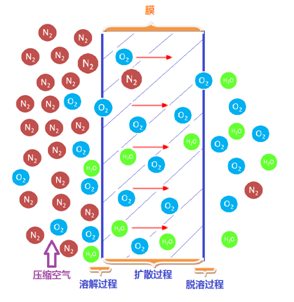

当净化后的压缩空气进入空气分离膜后,“快气”水分及氧气在膜材料壁面上通过溶解、扩散渗透、脱溶(或逸出)过程,更容易地“渗透”到膜材料的另一侧,同时压力降低;而氮气作为“慢气”,在其尚未能够从膜材料壁面上渗透时,已以与入口处接近的压力状态从膜的另外一端输出作为产品气体。在这一过程中,会有少量的氮气渗透到低压的渗透侧,引起氮气回收率的降低;同样也会有部分氧气尚未渗透,就与氮气产品一起进入到产品氮气中,从而降低产品氮气的纯度。这一膜渗透气体分离物理过程的推动力就是膜材料壁面两侧的压力差。

气体在高分子膜表面遵循下列公式中所描述的溶解、扩散渗透、脱溶(或逸出)的原理进行气体的分离:

渗透速度:q=P∆PA/L

公式中:

· q—渗透速度

· P—渗透系数

· ∆P—压差

· A—膜表面积

· L—膜厚度

从上式可以看出:膜渗透速度的大小,与膜的材料相关,决定了渗透系数;与膜壁两侧的压力差相关,确定了渗透过程的动力大小;与膜的表面积相关,表面积越大渗透量越大;与膜的厚度相关,膜越厚越难渗透。因此,为了提高膜纤维中的气体透过量,必须增大渗透系数、压力差和膜表面积,以及减小膜的厚度,从而提高膜分离的效率,但同时又需要膜纤维能够承受一定有压力。

因此,在对混合气体进行分离时,为了提高分离效率,一定要选用对不同气体的组分渗透系数差较大的膜,即希望膜对混合气中某一或某些组分有较高的选择性和较大的渗透率,而对另一或另一些组分只有较低的选择性和较小的渗透率,这样才能获得较满意的分离效果,从而满足客户对气体提纯或净化的特定需求。

Generon®膜为有机高分子材料膜,遵循上述公式中膜溶解、扩散渗透原理,因此为了提高分离膜表面积和减少膜的厚度,Generon®把聚合物制成中空纤维。将每根中空纤维组成纤维束,再按照设定的分离表面积编织成中空纤维膜组分离器。

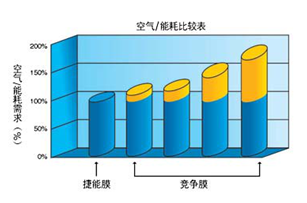

由于Generon®中空纤维壁薄、比表面积大,气体的回收率高。膜的使用寿命长、耐压、节能。与其他相同体积的膜相比,气体分离能力更大,效率更高,气体分离系统所选压缩机容量更小(节能)。

膜的性能描述

气体分离用的所有种类膜的核心技术,都是添加了不同组分的改性高分子材料,其气体分离的原理都一样,膜的性能取决于各生产厂家膜材料配方和生产工艺。 因此, 不同膜有不同的分离效率,不同的耐压及不同的使用寿命。

一般地, 膜的性能可以用产气量、回收率、膜的寿命来描述:

1) 产气量: 单根膜可以生产的产品气体的量;

2) 回收率: 目标产品气体的产量与原料气体中相同组分含量比值的百分比。回收率高表示获得相同量的产品气体所需要的原料气体量更少,运行就更经济;

3) 膜的寿命:膜的使用耐久性与膜材料本身、分离系统设计合理性及运行维护等诸多因素有关。

膜的性能还与产生的产品气体的纯度、操作温度和运行压力等诸多因素相关。对于空气分离制取氮气的膜而言,氮气回收率随工作温度的升高而降低,随工作压力的增加而稍有增加;而膜的产量随温度和压力的升高而增加。因此,膜的运行必须是在一定的温度和压力下才能达到最佳运行效果。

捷能膜(Generon®)

在中国,根据IGS集团内部业务划分,西梅卡亚洲气体系统成都有限公司负责IGS集团的美国捷能(Generon®)空分膜(制氮或制富氧)成套设备及非空分膜(除空气分离膜以外其它所有类型的气体的分离膜)的推广、销售、技术支持及服务;天津捷能昂科技有限公司负责空分膜的推广、销售、技术支持和服务。

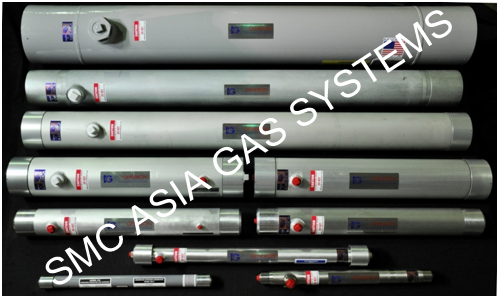

Generon® 膜有多种规格,适用于不同的场所,其品种如下:

1). 超高压(35barg)、高分离效率的HHP类空气分离膜;

2). 高分离效率的空气分离高压膜(24barg)和低压膜(13.8barg);

3). 大流量CP类空气分离膜(12barg);

4). 用于氢气、氦气净化、提纯的气体分离膜,以及天然气(沼气)脱CO2膜;

5). 用于绝缘气体SF6回收的膜;

6). 用于更高压力(80barg)气体净化与回收的反向渗透非空气分离膜。

Generon®膜的多种规格见下图示:

Generon®膜的优势

1). 分离效率高,与其它膜相比,少用10~30%的原料空气,可节省相应比例的电耗或燃油。氮气纯度越高,Generon®膜的分离效率优势越明显;

2). 性能可靠,抗衰减性强——已有超过15年并继续服役中的系统;

3). 美国加州膜件制作和研发中心对于研究及开发(R&D)的长期承诺;

4). 经严格测试,确保耐用性:每种规格膜的设计都经过模拟十年运行的10000次的压力和温度循环测试;

5). 美国原厂制造,ISO9001质量体系认证

6). 氮气纯度可调:90~99.9%

7). 操作压力适应范围广:5~35barg。尤其在气体钻井、石油三采等应用中能与双工况空压机(24/35barg的排压)很好地匹配;

8). 环境温度适应性强:-35℃ - +55℃;

9). 空气分离膜件规格型号齐全,可以多种组合,适合从实验室到大规模的工业应用。

膜空气分离制氮工艺流程

膜制氮实际生产过程中,空气压缩机产生的压缩空气,在排气温度和压力下通常为含水量饱和的气体。在其后的工艺过程中, 随着压缩空气温度的进一步降低,会析出液态水,如果前端使用的是喷油润滑式压缩机,含油的液态水会对膜性能造成伤害。因此,所有膜气体分离系统都需要提供一个完整的原料气体的净化解决方案。

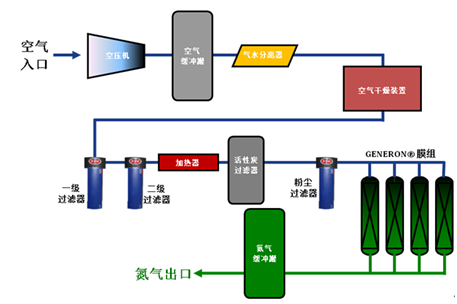

膜制氮工艺流程如下图示:

空压机提供的压缩空气进入空气缓冲罐,经必要的汽水分离去除游离态冷凝水,必要时可以通过气体干燥装置,再进入不同过滤等级的多级过滤器(包括活性碳过滤器)及加热装置,以去空气中的机械杂质、油、水,并使压缩空气的相对湿度进一步降低,并保证压缩空气的温度控制在膜分离效率最佳的状态。然后洁净的压缩空气进入膜组件进行氧氮分离。

一般地,膜入口的压缩空气洁净度可以做到:

1) 机械杂质过滤精度:﹤0.01μm

2) 油含量:﹤0.003mg/m3

3) 压力露点:﹤5℃

上述压缩空气的洁净度,已完全能满足膜对空气质量的要求。 质量稳定的压缩空气预处理系统、符合要求的预处理系统的及时维护,是保证膜系统长期稳定运行的关键。

膜空气分离设备的特点

与其它的现场制气方法比较,膜空气分离制氮、制富氧设备有如下特点:

1). 技术先进,是常温空气分离的最新技术;

2). 没有噪音,完全静态运行,满足环保要求;

3). 没有运动部件,设备维护保养少;

4). 连续运行可靠性高、设备使用寿命长,可达10年以上;

5). 增容简单,仅仅需要并联增加膜件、增加原料压缩空气量即可;

6). 与PSA比较,可以不设置空气、氮气缓冲罐,体积小、重量轻,是移动式制氮、制富氧设备的不二选择;

7). 氮气产品露点低,长期连续运行条件下,可达-70℃露点 。;

8). 氮气产品洁净,无任何灰尘、颗粒;

9). 开停机方便迅速,操作简单,能在短时间内生产出合格氮气;

10). 设备形式可以根据用户应用要求设计,可以是箱式、撬装式或集装箱式;

11). 设备对土建无任何特殊要求,安装费用低;

12). 对环境无特殊要求,可在恶劣工况下运行。

本公司膜空气分离设备优势

1). 与膜件生产商和系统集成商美国捷能 (Generon®)公司 同属于美国IGS集团,共享膜技术研发、 成套、应用的经验;

2). 选用世界上业已验证的分离效率较高的捷能 (Generon®) 膜——使用寿命更长、运行费用更低;

3). 凭借美国膜开发团队对膜技术的透彻了解,并在IGS集团内部的共享,系统集成经验丰富;

4). 无论是空气分离工况还是非空气分离工况,借助于IGS集团内部共享的仿真模拟计算软件,可准确计算分离系统的物料平稳,以及各种工艺条件变化后的运行状态,可为用户推荐性价比高的系统配置方案;

5). 高端的空气净化及控制系统,保证系统稳定运行,确保膜的长寿命;

6). 完善培训和服务体系,保证设备使用无后顾之忧。

膜空气分离制氮产品规格

· 装置流量:1~6000 Nm3/h

· 氮气纯度:90~99.9%

· 氮气压力:0.5~3MPa(加增压机后可达50MPa)

· 装置形式: 膜制氮可广泛应用于油气、煤矿、海洋、航天、医药等各种行业, 装置形式可以根据具体应用要求设计生产, 如箱式、撬装式、集装箱等方式,也可设计为固定式及移动式(车载式)等。请根据您的产品要求及应用查看“应用及业绩”及联系咨询西梅卡销售人员。