变压吸附原理

变压吸附技术应用广泛,如常温空气分离的制氮与制氧、氢气提纯与回收、气体干燥等工艺过程,应用范围极其广泛。

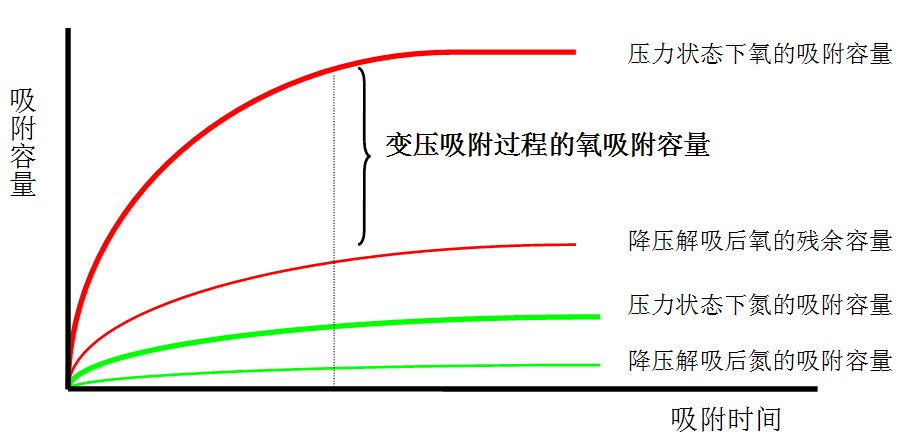

变压吸附基本原理是利用吸附剂对吸附质在不同压力下有不同的吸附容量,并且在压力状态下对被分离的气体混合物各组分又有选择性吸附的特性,在吸附剂选择吸附的条件下,加压吸附原料气中的某一或某些组分,减压后再脱出这些组分,从而使混合气体得以分离,同时吸附剂又获得再生。因此,一般采用两个或以两个以上的吸附塔,循环交替地变换所组合的各吸附塔压力,就可以达到连续分离气体混合物的目的。因为吸附与解吸过程是通过压力变化实现的,因此该工艺称作变压吸附(PRESSURE SWING ADSORPTION,简称PSA)。

变压吸附制氮

变压吸附制氮是一种常温空气分离技术。与传统的深冷法空气分离技术相比,具有工艺流程简单,设备制造安装容易,装置启停灵活,安全性好,自动化程度高,操作简单,投资省,对于中小规模的装置运行成本低等特点。

碳分子筛实物照片

碳分子筛放大2000倍后照片

变压吸附制氮工艺的核心材料是用于空气分离的碳分子筛(CMS)。如上图所示,这是一种多孔的碳基吸附材料。这种吸附剂具备吸附氧的能力,用以生产氮气产品。

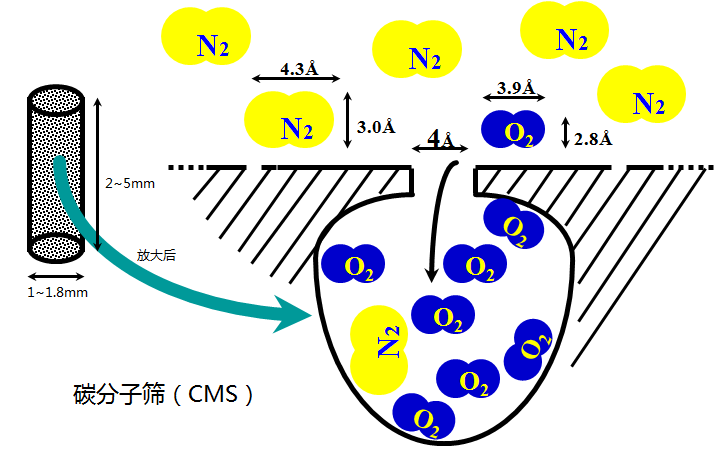

碳分子筛吸附氧的机理

一般来说,在吸附平衡情况下,任何一种吸附剂在吸附同一气体时,气体压力越高,则吸附剂的吸附量越大;反之,压力越低,则吸附量越小。

变压吸附制氮的动力学原理如下图示:

正是由于在碳分子筛中,氧与氮在不同压力下的吸附容量存在较大的差别,可以利用这一机理,实现空气分离制取氮气的目的。

变压吸附制氮的四个步骤

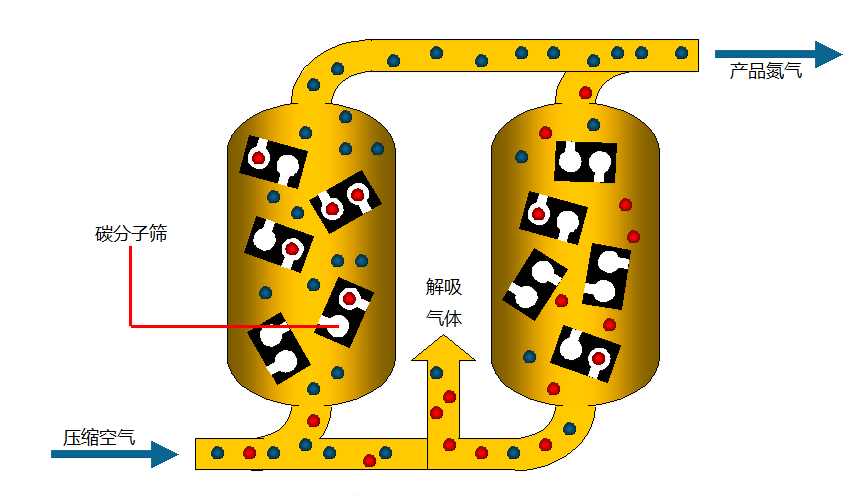

为了获得连续的氮气,一般采用两个吸附塔进行交替吸附和再生,完整的变压吸附过程为:

吸附 装有碳分子筛的吸附塔共有A、B二塔。当洁净的压缩空气进入A塔,经碳分子筛向出口端流动时,O2、CO2和H2O被吸附,产品氮气由吸附塔出口流出。

均压 经一段时间后(约1分钟左右),A塔内的碳分子筛吸附饱和。这时,A塔自动停止吸附,并对B塔进行短暂的均压过程,从而迅速提高B塔压力,并达到提高制氮效率的目的。所谓均压,就是将两塔连通,使已完成吸附过程的塔(即待解吸塔)的气体流向另一塔(待吸附塔),最终达到两塔的气体压力基本均衡。

解吸 均压完成后,A塔内的剩余气体通过解吸气排放口排放,吸附塔内的压力迅速下降至常压,从而脱除已吸附的O2、CO2、H2O,实现分子筛的解吸再生。

吹扫及升压 为了使分子筛彻底再生,以氮气缓冲罐内的合格氮气对A塔进行逆流吹扫,同时使得待吸附塔内的压力进一步提升,而吸附塔另一端的压缩空气的进入,为下一步开始的吸附产氮过程建立起必要的压力。

变压吸附制氮工艺流程

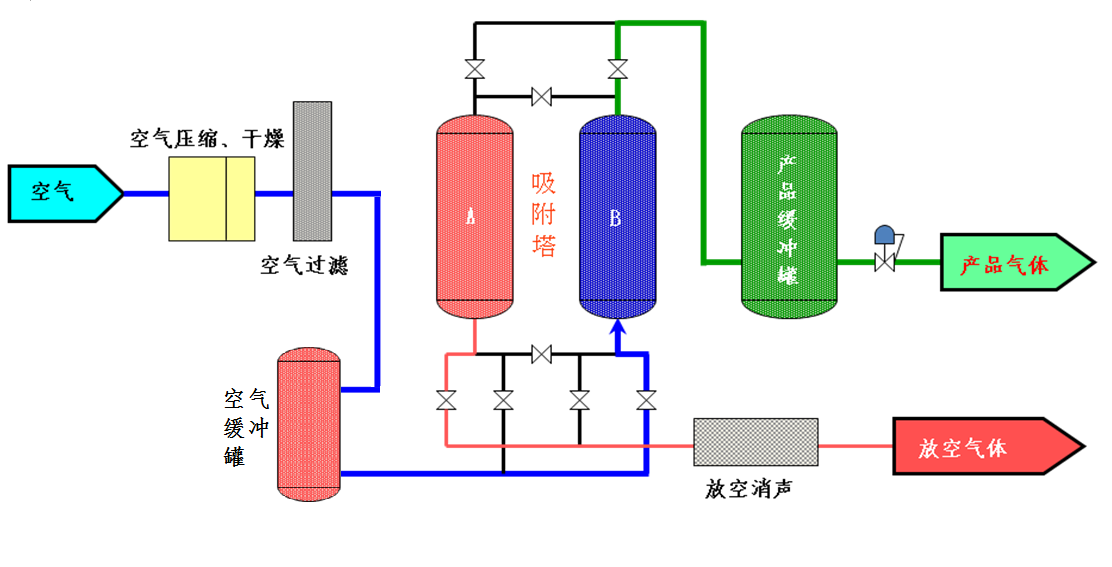

变压吸附制氮的工艺流程如下图示:

工艺流程描述:

压缩机提供的压缩空气, 经过空气系统净化处理, 洁净的压缩空气进入吸附塔进行氧、氮分离,得到合格的氮气,其流程包含:

空气压缩:在一定的压力下,变压吸附才能达到最佳的吸附效果,因此,环境空气必须经过压缩。通常采用的是螺杆式压缩机(中小型规模)和离心式压缩机(大型规模),小型装置也可以配套涡旋式或其他类型的空压机。由于分子筛为具有微孔组织的材料,如果压缩空气中携带有损害分子筛性能的杂质(如润滑油蒸气),则会造成微孔的堵塞或分子筛中毒,从而降低分子筛效率,影响设备的产量,而这种损害往往是不可恢复的。因此选择品质高,含油量小或无油空气压缩机,是保证系统正常运行的关键因素之一。

空气净化:由于压缩空气中含有水、颗粒、油,这些杂质对分子筛有破坏作用,因此,必须用空气处理系统(冷干机、吸干机及过滤器等), 通过降温除去油水,达到保护分子筛的目的。选用高品质的空气处理系统同样是保证制氮装置正常运行的关键因素之一。

变压吸附制氮:是整个过程的核心和关键环节。通过前述的四个工艺过程,可以生产出合格的产品氮气,并经氮气缓冲罐平抑压力波动后,提供给用户端使用。

由于制氮变压吸附工艺长期、高频率的压力交变,无论是升压过程、均压过程,还是解吸再生排放过程,无疑对吸附剂进行着高强度的气流冲刷。因此,如对这些过程的控制不当,分子筛极易出现粉化。这是此种工艺需要解决的关键技术。

本公司变压吸附制氮装置技术特点

分子筛的防粉化技术是IGS集团科研人员的多年智慧的结晶,主要体现在:

·IGS集团技术和40多年的经验积累;

·多项专门针对分子筛防粉化的技术;

·变压吸附制氮技术发明者—德国卡波公司(CarboTech)在中国的唯一技术授权商;

·防止吸附床层流态化的计算软件;

·技术设计的气流分布器;

·经长时间测试、检验的高强度、高性能分子筛;

·高品质的空气压缩及净化系统。

本公司变压吸附制氮机产品可随机器附带有负荷控制系统。根据客户需要可激活基于实际需求气量负载的部分负荷控制功能,实现与产品降低趋势基本上相同比例的能耗的降低,从而实现节能降耗。

本公司提供的设备具有多年的技术及经验,配套设备选型高品质,为优势技术的实现提供硬件保障。因此,本公司提供的变压吸附制氮装置的质量可靠,具有超长的使用寿命,为用户带来长久的经济效益。高品质的可靠设备,保证客户避免因设备故障带来的不确定因素,消除可能造成的系统紧急停产而产生的无法估量的经济损失,同时也避免了设备频繁故障带来的维修烦恼。

变压吸附产品规格

·装置流量:1~10000 Nm3/h

·氮气纯度:95~99.9995%(N2+Ar)

·氮气压力:0.5~1MPa

·对于更高氮气产品压力需求,可选用多种增压方案获得。

变压吸附产品形式

变压吸附制氮可广泛应用于化工、油气、煤矿、海洋工程、电子、医药等各种行业。装置形式可以根据具体应用情况定制化设计生产,如箱式、撬装式、集装箱式、就地组装式等多种方式。

本公司为适应市场需求,在国内率先开发了模块式变压吸附制氮装置。该类装置外形美观,与双塔式装置相比,相同产量下占地面积小,供货周期短,可实现中小型规模制氮装置的灵活组合、集中控制。

请根据您的产品要求及应用查看“应用及业绩”及联系咨询西梅卡销售人员。

变压吸附产品的拓展形式

针对不同的用户及对产品的特殊要求,本公司可以提供

加氢纯化脱氧不脱氢型高纯氮制备装置

经变压吸附(PSA)或膜系统制得的粗制氮气(98.5~99.9%N2)与少量氢混合后,在填装有金属钯脱氧催化剂的反应器中残氧与氢反应生成水蒸气,随后经一后冷却器使大部分水蒸气冷凝下来,并经过高效水分离器除去冷凝水,再进入吸附式干燥器可使产品气露点达到-70℃以下, 产品气纯度通过分析仪连续进行在线监测。

其脱氧反应的化学方程式为: 2H2+O2 = 2H2O+热

为了确保氧被完全脱除,实际加入的H2量与O2量的比率略高于理论值,使得脱氧反应很彻底,从而可获得氧含量低于5ppmO2的高纯氮气。此种工艺由于未脱除过量氢,产品氮中会含有少量的氢气,对于含氢不敏感的工艺中适用。

此类加氢脱氧纯化装置,通常由混合器、催化反应器、后冷却器、旋风分离器、过滤器、吸附式干燥器、氧分析仪、流量计以及产品氮气缓冲罐组成。

加氢纯化脱氧脱氢型高纯氮制备装置

在某些高纯氮的应用场合,不仅对微量氧的含量有严格的要求,同时还要求氢气含量同样控制在极低的水平。本公司拥有此类既脱氧又脱氢的工艺技术,使用化学型脱氧催化剂,将最终的高纯氮气中含氧及含氢量均达到1ppm以下,然后再通过含氢气体的还原反应,实现化学型吸附剂的再生。

此类装置须根据用户的具体要求,以及装置的成套规模,采取不同的工艺方案(单段式或两段式),在达到用户对高纯氮的技术要求的前提下,使得装置的经济性最好。

此装置还可拓展用于已知无氧但含氢气体的脱氢操作。吸附剂的再生则需要通过含氧气体的氧化反应,实现再生的目的。

碳载纯化脱氧型高纯氮制备装置

在很多用户的现场没有氢气来源的情况下,要制备5ppmO2或更低含氧量的高纯氮气,可以选用变压吸附制取粗制氮气(99.9~99.99%N2),再进行碳载纯化制取高纯度氮气的工艺方案。

其化学反应方程式: C+O2 = CO2 + 热

碳载纯化氮气装置由加热器、反应塔、水冷却器、脱CO2吸附器、氧分析仪、流量计,及产品氮气缓冲罐等组成。

为了减少碳精的更换频率,提高设备的利用率,降低消耗性碳精的运行费用,通常设计为每3个月或者6个月更换。本公司一般推荐粗氮纯度为99.9%,在此纯度条件下可以兼顾粗氮生产配套空压机功率消耗和碳载纯化部分碳精消耗,达到总体上经济运行的目的。

变压吸附制氧( PSA-O2 )

变压吸附制氧的原理与前述制氮工艺类似,但会使用制氮工艺不同的吸附剂——ZMS(Zeolite Molecular Sieve),即沸石分子筛,见下图:

本公司可提供的常温空分制氧设备分为:变压吸附制氧(PSA-O2)与真空变压吸附制氧(VPSA-O2);按照应用分类,提供医疗应用的医用制氧机及工业用的制氧机。

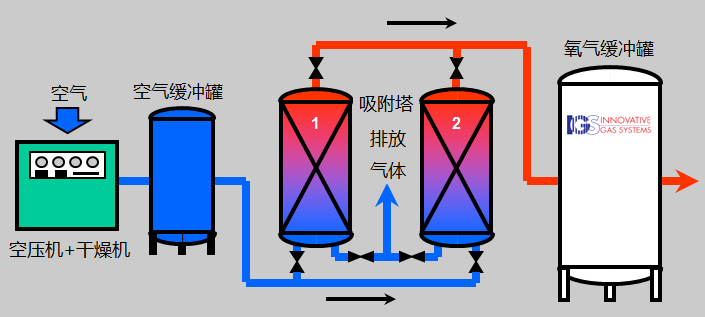

变压吸附制氧是在压力条件下,氮气被沸石分子筛吸附,氧气仅有少量被吸附,未被吸附的氧作为产品气输出。当吸附剂达到饱和后,凭借降压过程使氮气从分子筛上得以解吸,吸附剂得到再生。采用多个吸附床循环操作即可达到连续制取氧气的目的。其流程简图见下图示:

变压吸附制氧较为经济的运行压力范围为4.5~7.5barg,适合于各种中、小规模氧气用量的现场供氧。变压吸附制氧(PSA-O2)具有工艺流程简单,全自动无人值守,安全可靠的特点,可完全取代医疗呼吸用氧,无论从经济性及安全性方面,均优于钢瓶供氧或液氧汽化后供氧,不失为小规模现场制氧、供氧的最佳选择。

本公司变压吸附制氧系列,是依托本集团(美国IGS)世界领先的现场制氧技术而设计、生产,具有长寿命、高可靠性及运行经济等优势。

变压吸附制氧(PSA-O2)与瓶装及散装液氧供氧的比较优势如下:

·使用成本低;

·不受供应商供应能力、运输及价格的制约,实现用气完全自主;

·安全性高。装置为低压、常温运行,仅有Ⅰ类压力容器,甚至可以实现无压力容器,更无安全性要求更高的Ⅱ、Ⅲ类压力容器;

·不存在液氧的自然蒸发损失。

本公司变压吸附制氧系列产品的优势为:

·根据国际领先的成熟技术整体引进设计制造;

·采用经过长时间运行检验的高效、长寿命吸附剂,吸附效率及氧气回收率高;

·经济性好:长期运行实际比同行业其他公司的装置电耗低10~20%;

·采用独有的气流分布设计技术,保证分子筛不粉化,分子筛可长久使用达10年以上;

·气动控制阀门全部采用进口品牌,安全可靠,密封性好,使用寿命长;

·主控设备选用国际高端品牌,全自动控制、安全保护功能完善;

·操作简单,不需要配备专门的操作人员;

·制氧机运行模式自动运行,在多机运行场合,可通过上位机控制,实现自动切换及根据实际负荷要求自动调整运行负荷;

·运行稳定、可靠性高;

·维护和保养费用低;

·结构紧凑、占地面积小;

·可实现基于网络技术的远程监视与控制。

本公司变压吸附制氧产品实物照片见下图示:

本公司与多年的合作伙伴保持着密切的合作关系,致力于在中国市场推广IGS集团PSA-O2制氧机,专为医院带来稳定、经济的氧气源。

本公司PSA-O2产品已经通过中华人民共和国医疗器械注册检验检验及认证,可以为任何规模的医院满足用氧的需求。

本公司近年来又开发了模块式变压吸附制氧装置。该类装置不仅外形美观,与双塔式装置相比,制氧效率更高,产品性能达到了国际领先的水平。

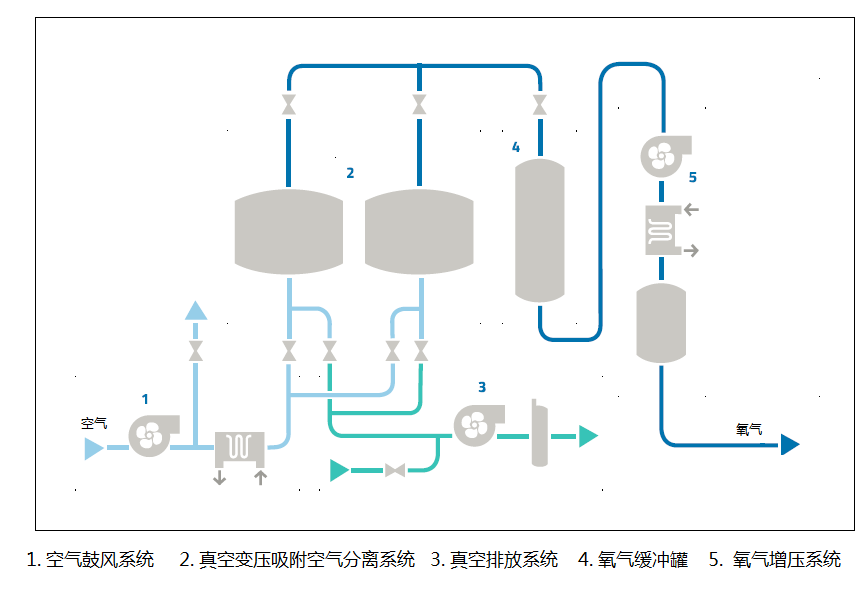

真空变压吸附制氧(VPSA-O2)

当需要中等规模(200~4000Nm3/h)90~95%纯度的氧气供应时,真空变压吸附制氧工艺是最佳的选择。近年来,在部分小型规模(10~200 Nm3/h)90~95%纯度的氧气供应时,也经常配套VPSA-O2/VSA-O2装置。其主要应用领域如:为臭氧发生器提供原料气体,为污水处理富氧曝气工艺气源,为工业窑炉(有色冶炼、玻璃工业)富氧燃烧过程提供气源,等等。

VPSA-O2装置系统流程简单,启停速度快,单位氧产品运行能耗低,低压运行(无压力容器),安全性好。工艺过程中使用鼓风机提供原料空气,在吸附塔内进行氮气的低压吸附产生氧气,再用真空泵使分子筛中吸附的氮分子脱附再生。与常压解吸的变压吸附制氧装置(PSA-O2)相比,以更低的能耗获得90~95%的氧气。

其流程示意如下图所示:

本公司VPSA-O2特点:

·IGS集团技术设计制造;

·紧跟国际潮流,使用新技术的高效Li-X分子筛,产率高,运行能耗低;

·IGS集团开发的先进控制系统,配套以高性能的零泄漏切换阀门;

·独特的节能手段,降低运行能耗;

·高稳定性,确保氧气输出的连续性;

·低维护成本,更少的占地面积;

·30~100%可变负荷连续调节,氧气产量可以根据用量进行调节;

·开、停车方便、迅速;

·全自动运行,无人值守;

·可实现远程监控,设备异常情况下实现远程报警;

·与深冷空分比较,建设周期短,投资省。

本公司VPSA-O2真空变压吸附制氧产品实物照片见下图示: